Основное направление деятельности ООО «РТК» — производство светофоров, светофорного оборудования и оборудования для организации дорожного движения:

- дорожные контроллеры для управления дорожным движением;

- светодиодные транспортные и пешеходные светофоры (двух-трех секционные, со стрелками направления движения, реверсивные, трамвайные, с табло обратного отсчета времени (ТООВ), устройством звукового сопровождения пешеходов (УЗСП) и т.д.);

- светофорные блоки, корпуса и комплектующие для светофоров;

- указатели в виде стрелок, фигур, надписей;

- повторители сигнала светофоров;

- автономные комплексы с питанием от солнечных панелей;

- анимированные пешеходные табло;

- табло обратного отсчёта времени;

- светодиодные цифровые табло;

- светодиодное осветительное оборудование и т.п.

Всё оборудование выпускаемое нашим предприятием имеет сертификаты соответствия и полностью отвечает требованиям действующих стандартов и нормативных документов. Мы постоянно проводим работы по увеличению количества предлагаемых изделий, а так же повышению качества производимой продукции.

1. Инженерно-технический участок

Инженеры-схемотехники, инженеры-конструкторы и инженеры-программисты это профессиональная элита предприятия. На этом участке развиваются новые направления и технологии, эти работы вносят большой вклад в будущее предприятия. Благодаря профессионализму, опыту и таланту наших инженеров обеспечивается качественная техподдержка существующих проектов, и успешная разработка новых.

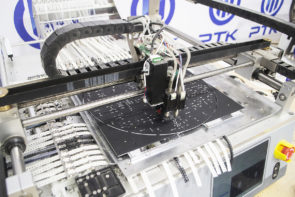

2. Участок поверхностного монтажа

Участок поверхностного монтажа оснащен современным технологическим оборудованием, позволяющим выполнять заказы в сжатые сроки с высоким качеством и контролем монтажа.

|

||

|

|

|

|

|

|

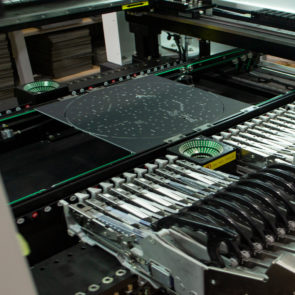

Высокоточный установщик SMD компонентов

Обладает высокой скоростью монтажа и обеспечивает высокую точность установки деталей. Автомат прекрасно работает со всеми основными корпусами SMD компонентов. Максимальная скорость установки — до 18000 компонентов в час, точность позиционирования — 0,01мм. Максимальная скорость установки SMD компонентов, с учётом всего нашего оборудования, теперь составляет свыше 29000 компонентов в час. Новейшее программное обеспечение значительно улучшает удобство работы оператора. Применение данного оборудования позволяет значительно увеличить объемы выпускаемой продукции.

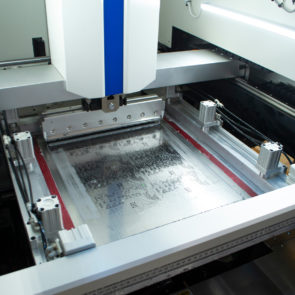

Полностью автоматический трафаретный принтер

Предназначен для нанесения паяльной пасты обеспечивает высокую скорость и точность нанесения. Система машинного зрения позволяет обеспечить высочайшую точность позиционирования трафарета относительно печатной платы. Стабильная прецизионная механика, а также цифровая система контроля давления обеспечивают равномерное дозирование нанесения паяльной пасты. Система автоматической очистки апертур трафарета исключает вероятность недостаточного или избыточного количества пасты на контактных площадках.

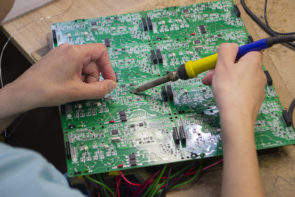

3. Участок монтажа выводных компонентов

Монтаж электро-радиоэлементов и изготовлению соединительных проводников, кабелей и шлейфов производится на этом участке. В случае необходимости изготовить индивидуальное или мелкосерийное изделие, наши радиомонтажники, имеющие высокую квалификацию, профессионально выполняют различные работы. При производстве серийных изделий (средних и крупных серий) применяются роботы.

|

||

|

|

|

|

|

|

|

|

|

4. Участок вакуумной формовки и изготовления форм

На участке вакуумной формовки производятся изделия из пластика (корпуса светофоров и светоблоков). При производстве используются высококачественные формы для вакуумно-формовочного оборудования из МДФ.

|

||

|

|

|

5. Участок пуско-наладочных работ

Здесь производятся все требуемые контрольные и настроечные операции. На участке работают высококвалифицированные специалисты и используется самое современное диагностическое и измерительное оборудование.

|

|

|

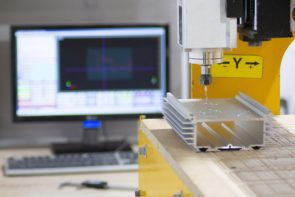

6. Участок механической обработки

На этом участке производится обработка металлических (медь, алюминий) и неметаллических (стеклотекстолит, АБС пластик, полистирол и т.п.) объемных и плоских деталей, при помощи современных высокотехнологичных фрезерных и токарных станков. Здесь изготавливаются высококачественные формы для вакуумно-формовочного оборудования из МДФ и прочих материалов по чертежам или 3D-моделям. Так же на этом участке есть современное сварочное оборудование для промышленной механизированной сварки в среде защитных газов и их смесях MIG/MAG и станки предназначенные для лазерной резки и гравировки на изделиях из самых различных материалов. На данном участке находится плоттер. Плоттер — устройство для автоматической высокоточной резки напечатанного изображения по контуру с помощью видео позиционирования. Используется для изготовления масок, которые наносятся на поверхность рассеивателя светофора (в виде стрелок, силуэтов пешехода, велосипедов и др.), а также для изготовления надписей и информационных табличек.

|

|

|

|

|

7. Участок сборки

На этом участке производится окончательная сборка изделий. Здесь есть весь необходимый набор пневматического и электрического инструмента, что повышает производительность и качество выполняемых работ.

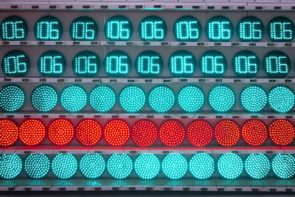

8. Участок контроля и испытаний

Новые изделия проходят полный цикл квалификационных испытаний, в процессе которых проверяются:

- соответствие электротехническим требованиям;

- степень защиты от воздействия внешних факторов (факторов окружающей среды — высокие и низкие температуры, повышенная влажность, давление, проникновение воды и пыли);

- соответствие колориметрическим требованиям, требованиям по силе света и светораспределению;

Каждое из произведённых изделий, перед тем как быть отправленным покупателю, обязательно проходит 100% выходной контроль и токовую тренировку, продолжительность которой зависит от изделия, но не менее 8 часов.

|

|

|

|

Наше предприятие имеет полный цикл производства, от разработки технического задания с учётом требований заказчика, разработки схемотехники и топологии печатных плат и заканчивая сборкой оборудования в корпусах собственного изготовления. Вся продукция которую мы производим полностью соответствует действующим нормативным документам и стандартам, а так же имеет сертификаты соответствия. Обязательная токовая тренировка, перед отправкой заказчику, выполняется по индивидуальным для каждого изделия планам с изменением длительностей подачи и величин напряжений по программе, в полностью автоматическом режиме.